混合輸送真空干燥工藝是一種結合了動態輸送和真空干燥優勢的先進連續式干燥技術。它特別適用于需要溫和處理、高效脫除溶劑或水分、且對產品純度要求高的物料。

混合輸送:物料在干燥機內并非靜止,而是通過特殊的內部構件(如螺旋帶、槳葉、螺桿等)被連續地攪拌、混合并向前輸送。這確保了物料在干燥過程中溫度均勻、傳熱傳質效率高,且能有效防止結塊。

真空干燥:整個干燥過程在密閉的負壓(真空)環境下進行。降低環境壓力可以顯著降低溶劑的沸點,使得物料可以在較低的溫度下迅速蒸發水分或有機溶劑。

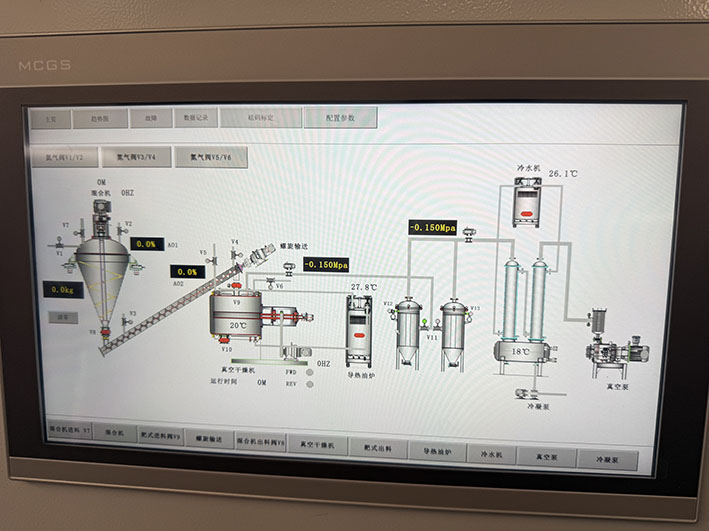

工藝結合:將兩者結合,物料在真空環境下被機械輸送,同時通過夾套或內熱管間接加熱。這實現了連續進料、連續干燥、連續出料的自動化生產過程。

典型的混合輸送真空干燥系統包括:

干燥主機:核心設備,內部有加熱夾套和混合輸送機構(如雙螺桿、螺旋帶式攪拌器)。

真空系統:由真空泵(如羅茨泵、水環泵、干式螺桿泵等)和冷凝器組成,用于建立并維持真空度,并冷凝回收蒸發的溶劑。

加熱系統:為夾套或內熱管提供熱源(熱水、熱油、蒸汽等)。

進料與出料系統:采用旋轉閥、螺桿進料器等裝置,在保持真空密封的前提下實現物料的連續進出。

控制系統:自動化控制溫度、真空度、轉速、進料量等關鍵參數。

高效連續生產:相比傳統的間歇式真空干燥(如真空烘箱),實現了連續自動化操作,生產能力大,適合規模化生產。

干燥品質優良:

低溫干燥:保護熱敏性、易氧化物料(如藥品、食品、精細化學品)的活性成分、色澤和風味。

混合均勻:避免局部過熱或干燥不均,產品含水量一致性好。

環境潔凈:密閉系統,防止異物污染和粉塵外泄,滿足GMP要求。

節能環保:

溶劑回收:蒸發的溶劑可被冷凝回收,降低消耗和污染,具有經濟效益。

熱效率高:間接加熱和良好的混合使傳熱效率高,能耗相對較低。

適應性強:

可處理膏狀、濾餅狀、粉狀、顆粒狀等多種形態的濕物料。

尤其適用于高粘度、易結團、需要深度干燥(低殘留溶劑)的物料。

制藥行業:抗生素、原料藥、中間體、植物提取物的干燥。

食品工業:高附加值食品添加劑、天然色素、酵母、果蔬粉的干燥。

化工行業:高分子樹脂、染料顏料、催化劑、電池材料(如正負極材料)的干燥。

環保與新能源:污泥干燥(回收利用)、鋰電材料、超細粉體的干燥。

真空度:根據溶劑的飽和蒸氣壓曲線設定,直接影響蒸發溫度和速度。

操作溫度:由物料熱敏性決定,需在保證干燥速率和防止物料降解間取得平衡。

停留時間:通過調整輸送機構(如螺桿)的轉速和干燥機長度來控制,確保達到目標含水量。

混合強度:攪拌/輸送機構的設計和轉速,影響傳熱、傳質和物料的破碎程度。

進料特性:濕物料的初始含濕量、粘度、顆粒度、觸變性等,是設備選型和工藝設計的基礎。

| 工藝名稱 | 操作方式 | 特點 | 適用場景 |

|---|---|---|---|

| 混合輸送真空干燥 | 連續 | 低溫、高效、連續、混合好、可回收溶劑 | 大規模連續生產,對品質和溶劑回收有高要求 |

| 真空帶式干燥 | 連續 | 物料以薄層在輸送帶上干燥,適用于片狀、膏狀物 | 果汁、提取物等成片狀干燥 |

| 雙錐回轉真空干燥 | 間歇 | 設備簡單,投資低,但干燥周期長,效率較低,有死角 | 小批量、多品種的藥品或化學品 |

| 噴霧干燥 | 連續 | 瞬間干燥,適合熱敏性液體,但能耗高,無法處理高固含量物料 | 奶粉、咖啡、陶瓷粉料等 |

混合輸送真空干燥工藝是一種集連續性、高效率、高質量和環保性于一體的現代化干燥解決方案。它通過將混合輸送的強傳質傳熱能力與真空環境的低溫快速蒸發特性相結合,很好的解決了傳統干燥工藝中處理高粘度、熱敏性物料時的諸多痛點。在追求高品質、低成本、連續化和綠色制造的今天,該工藝在眾多gao端制造領域正發揮著越來越重要的作用。