力度干燥——如何選擇不同的噴霧干燥機

信息來源:本站 | 發布日期:

2025-12-11 15:55:54

| 瀏覽量:3

關鍵詞:壓力式噴霧干燥機,離心式噴霧干燥機,流式噴霧設備,超聲波噴霧設備?,靜電噴霧設備,開式噴霧設備,閉式噴霧設備,

噴霧設備通過物理或機械方式將液體轉化為微米級至毫米級的霧滴,實現液體在氣體介質中的高效分散,這一過程稱為“霧化”。根據霧化原理和結構設計的不同,現代噴霧設備可分為五大技術類型,各具獨特優勢和應用場景。

一、壓力式噴霧

結構與原理:核心部件:高壓泵(壓力 1-200MPa)+ 孔徑 0.1-2mm 的噴嘴,液體在高壓下經噴嘴孔高速噴出,因湍流與空氣摩擦霧化。

-

典型類型

-

單流體壓力噴嘴:結構簡單,適用于低粘度液體(如水、溶液)。

-

壓力旋流噴嘴:內部設旋流室,液滴呈空心錐狀分布,霧化粒徑較均勻。

二、離心式噴霧

結構與原理:核心部件:高速旋轉的離心轉盤(轉速 3000-50000rpm),液體通過料液分配器進入轉盤,在離心力作用下沿邊緣甩出并霧化。

轉盤類型:光滑盤、溝槽盤、葉片盤(后者霧化更均勻)。

-

核心優點:1. 料液粘度適配廣,可處理中高粘度料液;2. 抗雜質能力強,不易堵塞;3. 霧化均勻,產品密度更均勻;4. 操作穩定,適應多種料液類型

-

主要局限性:1. 設備結構復雜,購置維護成本高;2. 轉速高能耗大,運行成本高;3. 處理量相對有限,難適配超大規模生產;4. 高速旋轉部件易磨損,需定期更換

三、流式噴霧設備(二流體 / 三流體噴嘴)

結構與原理:核心部件:內管(液體)+ 外管(壓縮空氣 / 蒸汽),液體與氣體在噴嘴出口處(流速 300-1000m/s)混合,靠高速氣流剪切力霧化。

三流體噴嘴:增加第三股氣流(如加熱空氣),用于熱敏性物料干燥。

-

核心優點:1. 霧化粒徑細(5-50μm),產品細膩;2. 對料液粘度適配范圍廣,可處理高粘度及含少量雜質料液;3. 設備體積小,適合小批量、間歇性生產;4. 操作靈活,易調節霧化參數

-

主要局限性:1. 能耗極高(依賴高壓壓縮空氣),運行成本高;2. 處理量小,難適配大規模連續生產;3. 壓縮空氣需干燥凈化,增加輔助成本;4. 產品堆積密度低,易產生粉塵

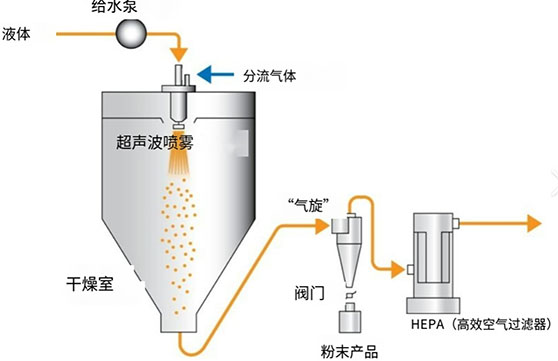

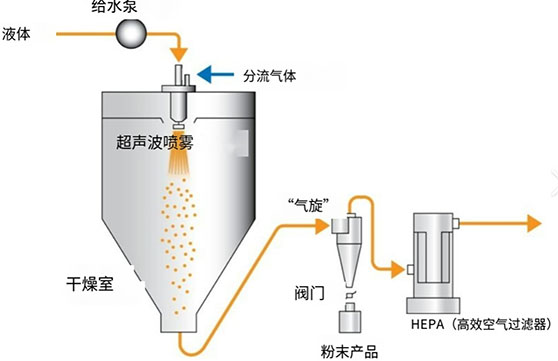

四、超聲波噴霧設備

結構與原理:核心部件:壓電換能器(頻率 20-1000kHz),通過高頻振動使液體表面產生駐波,波峰破裂形成均勻液滴。

-

核心優點:1. 霧化粒徑超細且均勻(1-10μm),適合制備納米級粉末;2. 能耗低,無需高壓泵/壓縮空氣,運行成本低;3. 料液粘度適配廣,可處理高粘度及含微量雜質料液;4. 無機械磨損,設備壽命長,維護簡單

-

主要局限性:1. 處理量極小,僅適用于實驗室小批量或微量生產;2. 設備購置成本高,規模化應用不經濟;3. 對料液中大分子/粗纖維敏感,易附著在超聲振子上;4. 霧化效果受環境溫度、濕度影響較大

五、靜電噴霧設備

結構與原理:核心部件:高壓電源(5-30kV)+ 帶電荷噴嘴,液體經噴嘴時帶電,在靜電斥力與空氣阻力作用下霧化成帶電荷液滴。

-

核心優點:1. 霧化粒徑細且均勻(1-50μm),霧滴帶電易定向沉積,利用率高;2. 料液用量少,適合微量/精準噴涂場景;3. 可制備均勻薄膜或功能涂層,產品附加值高;4. 對熱敏性物料友好,低溫即可霧化,保留成分活性

-

主要局限性:1. 設備結構復雜,需配套高壓靜電系統,購置維護成本高;2. 處理量極小,僅適用于實驗室或小規模精準生產;3. 霧化效果受料液導電性、環境濕度影響大;4. 存在高壓靜電安全隱患,需特殊防護措施

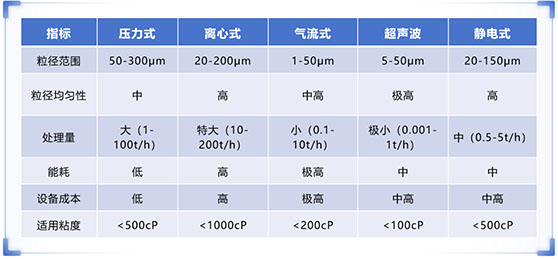

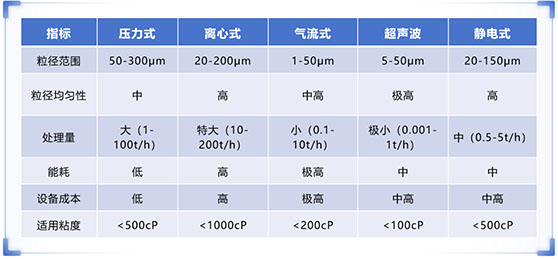

六、不同噴霧技術性能對比表

七、噴霧設備技術趨勢與挑戰

八、開式噴霧與閉式噴霧

8.1、開式噴霧系統:原理、結構與特點

-

工作原理:開式噴霧系統是一種非循環式噴霧系統,其核心原理是:

-

液體供應:通過泵(如離心泵、柱塞泵)從儲液罐直接抽取液體,經管道輸送至噴嘴;

-

噴霧形成:液體在噴嘴處通過壓力差(或高速氣流)霧化成液滴,噴灑至目標區域;

-

非回收機制:噴霧完成后,液體直接作用于目標(如作物、工件、燃燒物等),未被利用的液體散逸到環境中,不進行回收循環。

-

典型結構

-

動力單元:離心泵、風機(氣動噴霧);

-

控制單元:簡單閥門(手動或電動),僅控制開關或流量;

-

執行單元:單流體噴嘴(依靠液體壓力霧化)或二流體噴嘴(液體 + 壓縮空氣);

-

管路系統:開放式管道,末端直接連接噴嘴,無回收管道。

8.2、閉式噴霧系統:原理、結構與特點

-

工作原理:閉式噴霧系統是一種循環式噴霧系統,其核心原理是:

-

閉環循環:液體從儲液罐抽出,經噴嘴霧化后,未被利用的液體通過回收管道返回儲液罐,形成 “噴射 - 回收 - 再噴射” 的循環;

-

精密控制:通過傳感器(如流量傳感器、壓力傳感器)實時監測系統參數,結合控制器(PLC 或智能模塊)調節泵的輸出、噴嘴壓力,實現精準霧化;

-

過濾與凈化:回收液體經濾網、過濾器去除雜質后,重新進入循環,確保液體純度。

-

典型結構

-

動力單元:變頻泵(可調節流量),配合穩壓裝置;

-

控制單元:PLC 控制器、傳感器(壓力、流量、液位),支持自動化調節;

-

執行單元:精細霧化噴嘴(如高壓微孔噴嘴、超聲波噴嘴),霧化粒徑可控;

-

回收系統:回收管道、過濾器(多級過濾)、儲液罐(帶溫控或攪拌功能)。

8.3、開式噴霧與閉式噴霧的核心差異對比

8.4、應用場景細分與技術延伸

8.5、如何選擇開式與閉式系統?

-

優先開式系統:當液體成本低、霧化精度要求不高、需要快速響應或處理含雜質液體時;

-

優先閉式系統:當液體成本高、環保要求嚴格、需精準控制霧化效果(如粒徑、噴霧量)時。

九、五種典型噴霧類型的蒸發量特性與產能設計計算

9.1、以下基于工業常見噴霧技術分類,結合蒸發量數據

9.2、蒸發量計算的核心邏輯與公式

W = G \times \frac{(C_1 - C_2)}{(1 - C_2)}

-

W:蒸發量(kg/h)

-

G:進料量(kg/h)

-

C?:進料濕基含水率(%)

-

C?:出料濕基含水率(%

9.3、熱量衡算驗證蒸發量

Q = W \times r + G \times c \times (t_2 - t_1) + Q_{loss}

-

Q:干燥所需總熱量(kJ/h)

-

r:水的汽化潛熱(kJ/kg,20℃時約 2450kJ/kg)

-

c:物料比熱容(kJ/kg?℃)

-

t?/t?:物料進出干燥室溫度(℃)

-

Qloss:熱損失(通常取總熱量 5%-10%)

9.4、噴霧類型修正系數(K)

不同噴霧技術的蒸發效率需通過修正系數調整理論值:

-

壓力式噴霧:K=0.85-0.95(高壓霧化效率高)

-

離心式噴霧:K=0.90-0.98(轉盤霧化均勻性好)

-

氣流式噴霧:K=0.75-0.85(氣液混合能耗高)

-

開式系統:K=0.60-0.80(無回收導致熱量損失)

-

閉式系統:K=0.85-0.95(循環熱量利用率高)

9.5、產能設計的五步實施流程

以某食品噴霧干燥項目為例,演示產能設計過程:

1. 明確物料參數與目標

-

進料:奶粉濃漿,含水率 C?=75%,

-

進料量 G=1000kg/h出料:奶粉成品,含水率 C?=5%噴霧類型:離心式噴霧干燥機

2. 計算理論蒸發量W = 1000 \times \frac{(75\% - 5\%)}{(1 - 5\%)} = 736.8kg/h3. 引入噴霧類型修正系數離心式噴霧修正系數 K=0.92,實際需蒸發量:W_{實際} = \frac{736.8}{0.92} = 800kg/h4. 熱量衡算驗證設備功率物料比熱容 c=3.2kJ/kg?℃,進料溫度 t?=25℃,出料溫度 t?=80℃熱損失 Qloss=8% Q汽化潛熱 r=2450kJ/kgQ = 800×2450 + 1000×3.2×(80-25) + 0.08Q Q = 1,960,000 + 176,000 + 0.08Q Q = 2,213,043kJ/h ≈ 615kW

5. 設備選型與產能匹配選擇離心式噴霧干燥機,標配轉盤轉速 4500rpm,單臺蒸發量設計為 850kg/h(預留 50kg/h 裕量)配套加熱系統功率≥650kW,滿足熱量需求

9.6、不同噴霧類型的產能設計要點

-

壓力式噴霧:1. 核心匹配高壓泵功率與噴嘴數量,按目標產能(噸/小時)選型,多噴嘴并聯提升產能;2. 控制噴嘴孔徑一致性(0.5-2mm),避免因孔徑差異導致產能波動;3. 配套干燥塔容積與熱風風量,確保霧滴干燥充分,避免產能過載導致粘壁;4. 預留預處理系統產能冗余,保障料液供應穩定(適配連續生產)。

-

離心式噴霧:1. 依據轉盤轉速(通常10000-30000r/min)與直徑選型,轉速越高、直徑越大,產能上限越高;2. 控制進料速率均勻性,避免進料波動導致霧化不充分,影響實際產能;3. 匹配熱風分布器結構,保障熱交換效率,避免因干燥不徹底限制產能;4. 預留轉盤維護空間,高頻使用場景需配置備用轉盤,減少停機對產能的影響。

-

流式(氣流式)噴霧:1. 按小批量生產需求(kg/小時級)設計,核心匹配高壓空壓機功率與噴嘴氣液比;2. 優化壓縮空氣干燥凈化系統產能,避免雜質影響霧化,間接降低有效產能;3. 采用模塊化設計,方便根據訂單量靈活調整產能,適配間歇性生產;4. 控制干燥腔體積,平衡霧化量與干燥效率,避免產能過高導致產品含水率超標。

-

超聲波噴霧:1. 按微量/實驗室級產能(g/小時-kg/小時級)設計,核心匹配超聲振子功率與頻率;2. 精準控制進料流量(微量泵選型),避免進料過多導致霧化飽和,限制產能;3. 適配小型干燥/收集系統,保障超細霧滴的回收率,提升有效產能;4. 控制環境溫濕度穩定,避免環境因素影響霧化效果,間接降低產能。

-

靜電噴霧:1. 按精準噴涂需求設計產能(微量-小批量),核心匹配高壓靜電系統與噴嘴霧化量;2. 優化料液輸送泵精度,確保進料穩定,避免產能波動影響涂層均勻性;3. 適配定向沉積裝置,提升霧滴利用率,間接提升有效產能;4. 預留安全防護系統空間,避免因安全停機導致產能中斷。

9.7、典型行業產能對照表

9.8、總結:蒸發量設計

噴霧系統的蒸發量計算并非單純的理論推導,而是需要將物料特性(含水率、粘度)、噴霧技術(霧化效率、熱損失)、設備參數(功率、處理量) 三者動態耦合。實際設計中,建議先通過小試確定噴霧類型修正系數 K,再結合熱量衡算驗證設備匹配性,最終通過中試數據調整產能裕量(通常預留 10%-20%),以確保生產穩定性與經濟性。

智能化噴霧設備正通過技術融合、場景創新與生態重構,推動傳統制造業向智能化、綠色化、服務化轉型。其核心價值不僅在于提升生產效率與產品質量,更在于通過精準控制與資源優化。未來,隨著納米技術、量子傳感與生物啟發式算法的突破,噴霧設備將進一步拓展至太空探索、生物計算等前沿領域,成為連接物理界與生物界的橋梁,開啟智能制造與生命科學的新紀元。